单体泵柴油喷射系统(Dedicated-pump diesel systems)可以说是柴油发动机的一次革命,不仅使发动机性能大幅度提高,而且在设计上也是一次彻底的革新,因为它每一个喷嘴上都带有一个高压油泵。

柴油发动机具备油耗低、低速扭矩大、维修率低等特点。随着燃油价格的不断上涨,及人们对柴油发动机的进一步认识,推动了经济性优越的柴油发动机的普及,柴油发动机也逐步应用在了家庭轿车上。而柴油发动机的发展又与排放法规的一步步提高息息相关,随着欧Ⅱ、欧Ⅲ排放标准的提出,人们发现要想提高柴油发动机的性能需要具备两点,一是电控,二是高燃油喷射压力,于是上世纪90年代末能够达到1800bar喷油压力的单体泵柴油喷射系统开始在轿车和商用车上应用。

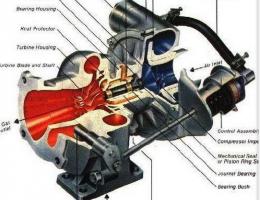

单体泵柴油喷射系统在結构上可分为两种形式,在驱动系统中没有逃脱出凸轮轴的驱动力。这两种形式中,一种是泵喷嘴系统UIS(Unit Injector System),主要应用在轿车上,尤其以大众品牌轿车最为常见,在结构上高压油泵和喷油嘴做成了一体,可直接安装在发动机缸盖上,泵喷嘴由发动机顶置凸轮轴驱动。另一种是单体泵系统UPS(Unit Pump System),主要应用在商用车上,在重型卡车上最为常见,单体泵与喷油嘴由一根很短的高压油管连接,分别安装在缸体和缸盖上,单体泵由凸轮轴驱动。我们回想传统柴油发动机,喷油嘴喷油时的动作是由凸轮轴来控制的,而在这里凸轮轴提供油泵驱动力。

单体泵柴油喷射系统的特点是每缸喷油各自解决,统一由发动机控制模块调控。发动机每个气缸燃油的喷射由各自的喷射单元来完成。从结构上,喷油泵和喷油嘴越接近,喷射的精度就越高,所以两种单体泵系统都能提供高精度的喷射。柴油从油箱出来后先经过一个初级油泵将柴油加压,在经过单体泵加压,最高能够到达1800bar的高压喷射使燃油极好地雾化,良好的油气混合使燃烧更充分,燃油效率和经济性得到显著提高,可获得更大的功率和更好的排放特性。喷射由电磁阀控制,电磁阀的瞬时动作决定了喷油的时刻,喷油量则由电磁阀通电时间的长短来确定,电磁阀接受来自发动机控制模块的指令。

单体泵柴油喷射系统与它的前辈相比是进步多了,但也有它的局限性。从前的直列泵使用一定时期之后需要去校泵,而单体泵柴油喷射系统不存在这一问题,但出了毛病就需要更换泵体。由于油泵需要安装在缸盖或缸体靠近凸轮的地方,对于12L排量的卡车V6发动机影响不大,但对于2L的发动机的布局会受到一定影响。凸轮轴不仅要驱动进、排气门,还要驱动高压油泵,在结构上还较为复杂。最关键的是它并没有逃脱开凸轮轴驱动产生喷射压力,其工作原理决定了喷射压力与发动机转速和喷油量有关,它不能保持恒定的高压喷射压力,在低速小负荷时燃油压力会受到影响。

国内的宝来1.9Tdi应用了泵喷嘴系统。德国大众公司对泵喷嘴技术情有独钟,开发了多款泵喷嘴柴油发动机,几年前在一汽大众推出了应用了泵喷嘴技术的宝来1.9TDi,TDI是Turbo Direct Injection的缩写,意为涡轮增压直接喷射。从它的发动机外特性曲线图中我们可以看出240Nm/ 1800~2500rpm的扭矩高原,体现了中、低速良好的扭矩特性,只是在3000rpm后动力明显下降,而90km/h等速油耗只有4.6L/100km,燃油经济性很可观。

本文来自:爱车福利网整理,作者:匿名

声明:本文观点仅代表作者本人,不代表爱车福利网立场。 如侵犯你权益,请联系我们删除。

扫一扫手机访问