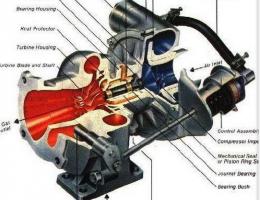

變速器是整车传动系统重要组成部分,直接影响整车的动力性与经济性、可靠性、NVH等性能。近年来随着涡轮增压发动机的广泛应用,其匹配机械式变速器车型由于价格、油耗、驾驶乐趣及操纵感等方面的优势,仍占据较大市场。

不同于自然吸气发动机,涡轮增压发动机具有低转速高扭矩的特性。机械式变速器匹配涡轮增压发动机,在试验验证过程中,可能出现齿轮、轴承等关键零部件的失效。因而进行机械式变速器可靠性分析很有必要,根据分析结果制定出合适的对策。机械式变速器结构复杂,本文仅对变速传动机构进行可靠性分析研究,对其他种类的变速器匹配也有借鉴意义。

1 变速器可靠性分析

机械产品的可靠性是指产品在规定条件下规定时间内完成规定功能的能力。机械产品在设计阶段应规定其可靠性指标或估计、预测产品在规定条件下的工作能力、状态或寿命,保证产品具有所需要的可靠度[1]。变速器可靠性分析,指通过一些方法或规范对变速器进行验证,并统计不失效的比例,从而判断其可靠性。

变速器结构复杂、集成度高,不同类型的变速器有独特的结构,每个零部件或子系统都有独特的失效模式和寿命曲线[2]。轴齿是变速器变速传动机构基本原件;轴承是变速器轴的支撑原件,在变速器系统中起着很重要的作用[3]。本文主要对变速传动机构的轴齿、轴承等关键零部件可靠性进行分析,主要完成变速箱台架耐久试验规范研究和变速器总成可靠性分析研究,总体思路如图1:

2 变速器台架耐久试验规范研究

台架耐久试验是考核变速器的关键项目。制定合适的台架耐久试验规范是变速器匹配的前提,除了整车参数,还应考虑变速器所匹配发动机的扭矩特性和整车实际使用工况。

2.1 整车使用工况

针对中国路况,乘用车大多在城市工况使用。随着城市人口增长、城市汽车保有量增加、道路系统限制、红绿灯要求、最高车速限制(一般最高80Km/h)等,乘用车低档起步、加速比较频繁[4]。

通过对比分析:中国城市工况低速里程

约为欧洲城市工况的1.5倍。变速器匹配应考虑中国与其他国家整车使用工况的差异性,针对城市工况汽车低速档使用较频繁的特点,合理制定变速器台架耐久试验规范。

2.2 发动机扭矩特性

涡轮增压发动机与自然吸气发动机扭矩特性比较:涡轮增压发动机低速下加油门,扭矩迅速提升并达到最大,低速档承受的载荷更恶劣。变速器匹配时应根据适用的台架耐久试验规范进行验证,从而指导变速器的性能设计。

图3为某款1.4T涡轮增压发动机与2.0L自然吸气发动机输出扭矩特性对比,得出涡轮增压发动机扭矩特性:1750rpm时,扭矩迅速提升并达到最大;1500~2500rpm时,扭矩比自然吸气发动机高10%~20%。

2.3 变速器台架耐久试验规范研究

针对涡轮增压发动机与自然吸气发动机扭矩特性差异,以及中国城市整车使用工况,研究适用涡轮增压发动机的变速器台架耐久试验规范——强化低速档的考核,使台架耐久试验规范符合整车及发动机要求,保证动力总成匹配的可靠性。

对同一款变速器分别匹配上述2.0L自然吸气发动机与1.4T涡轮增压发动机的台架耐久试验载荷谱进行分析,如表1所示:

根据以上信息得出,变速器匹配自然吸气发动机所使用的欧洲工况台架试验规范,不适用于涡轮增压发动机。本文用弯曲疲劳损伤等级评价齿轮疲劳受力:

NC3(N表示齿轮循环次数,C表示齿轮传递的扭矩)

计算得出:变速器匹配涡轮增压发动机,在中国工况进行验证,台架耐久试验工况中的齿轮损伤等级NC3增大4.5倍。

经过计算分析与大量试验验证:匹配1.4T的变速器对低速档(1~2档)台架耐久试验更严苛,低速档台时约占总台时52%;匹配2.0L自然吸气发动机低速档台时约占总台时23%,如图4所示:

3 变速器总成可靠性分析

变速器总成可靠性分析基于上述研究的台架耐久试验规范作为载荷谱,并利用Romaxdesigner 参数化仿真模型,考虑系统变形、变速器油位油温等因素,同时结合疲劳累积损伤理论及材料S-N曲线对轴齿、轴承等关键部件损伤率进行精准分析并改善,从而评估总成的可靠性目标,较一般仿真分析根据安全系数评估可靠性更客观实用。通过齿轮、轴承等结构及工艺限制,针对性地制定加强方案。

3.1 当量扭矩的计算

某车型采用的载荷谱如图5所示,根据齿轮疲劳累积损伤理论,将载荷谱通过公式转换为当量载荷[5]。当量循环次数

Neq=N1+N2+…+Ni (2)

循环次数

Ni=ni ki hi (3)

式中:

Ni ——第 i 级载荷的循环次数

ni —— 第 i 级载荷下的齿轮转速(rpm)

ki —— 第 i 级载荷下齿轮每转一周同侧齿面的接触次数

hi ——第 i 级载荷作用齿轮的工作时间

p ——材料试验指数,文中 p 值为3

根据以上公式,计算出齿轮的当量扭矩Ceq=181.9Nm。

3.2 参数化仿真建模

变速器台架耐久规范作为变速器计算分析的载荷谱,保证了理论输入与实际台架规范的一致性。利用Romaxdesigner对齿轮、轴承等进行参数化建模,并考虑变速器油位因素规定变速器的油位;同时在装配中考虑轴承的安装调整,如图6所示:

3.3 轴齿、轴承应力分析

考虑系统变形、变速器油位油温等因素,同时结合疲劳累积损伤理论及材料S-N曲线对轴齿、轴承等关键部件损伤率进行精准分析,来评估总成的可靠性目标。

对齿轮和轴承应力分析如图7和图8所示。进行齿轮分析时,设置齿轮材料的S-N曲线如图9所示。基于材料的S-N曲线及齿轮的受力情况来计算齿轮的疲劳损伤率。

损伤率是衡量齒轮、轴承等回转零件寿命的关键指标,等于实际损伤等级/理论容许的损伤等级,即损伤率

(4)

式中:N0C03——材料的容许损伤等级

当损伤率>100%时,零件存在失效风险。

4 试验验证

在某款变速器匹配1.4T涡轮增压发动机项目初期,变速器根据老规范通过台架耐久试验之后,在整车耐久试验主减齿轮副、同步器接合齿、二轴前轴承均出现失效,初步判断匹配自然吸气发动机的变速器台架耐久试验规范不适用于匹配涡轮增压发动机验证。

基于上述台架耐久规范研究,修订新规范进行试验,变速器仍出现齿轮断齿、轴承散裂等失效问题。利用变速器总成可靠性研究中Romaxdesigner建模分析,识别风险零件,并结合变速器的结构及工艺保证能力,有针对性地制定改善对策。

改善后的变速器匹配涡轮增压发动机可通过台架耐久试验和整车耐久试验。针对该款匹配涡轮增压发动机的变速器可靠性改善项目如表2:

5 结束语

通过某款MT变速器匹配1.4T涡轮增压发动机的实际验证表明:本文研究的匹配变速器台架耐久试验规范,以及应用该规范基于Romaxdesigner 参数化仿真模型分析的变速器可靠性分析的方法,对变速器实际应用匹配涡轮增压发动机是合理的。后续将在涡轮增压直喷发动机等变速器匹配项目中进一步应用验证,探索其他的变速器可靠性技术。(本文来源汽车科技)

本文来自:爱车福利网整理,作者:匿名

声明:本文观点仅代表作者本人,不代表爱车福利网立场。 如侵犯你权益,请联系我们删除。

扫一扫手机访问